- Lade- und Entladeeinrichtungen

Lade- und Entladeeinrichtungen (loading appliances; installations de chargement et de transbordement; apparecchi di carico e scarico di trasbordo). Der größte Teil der auf den Eisenbahnen verfrachteten Güter ist Massengut oder Schüttgut, das lose auf offenen Eisenbahnwagen verladen wird. Das Beladen und Entladen der Wagen mit Massengut erfolgt in der Regel durch die Verfrachter. Die Einrichtungen hierfür werden teils aus eigenen Mitteln, teils seitens der Bahnverwaltungen angelegt. Die bahnseitig gestellten Verladeeinrichtungen sind meistens für Stückgüter vorgesehen. Die Umschlagvorrichtungen zwischen Schiff und Bahn in den Hafenanlagen werden in der Regel nicht bahnseitig betrieben, sondern gehören meist zur Ausrüstung der Häfen.

I. Ladeeinrichtungen.

Für das Beladen der Eisenbahnwagen von vorhandenen Haufen, insbesondere für das Beladen mit Erde, Kies und Sand, verwendet man in der Regel Bagger (s.d.) in Form von Kettenbaggern, Löffelbaggern oder Greifbaggern.

Für das Beladen der Tender mit Lokomotivkohlen sind bahnseitig verschiedenartige Anlagen beschafft worden (s. Bekohlungsanlagen).

Wenn das Ladegut aus größeren Entfernungen, z.B. aus Gruben oder Steinbrüchen, herangebracht wird, so werden meistens Vorratsbehälter angewendet, die die Zubringeförderung von der Gestellung der Eisenbahnwagen unabhängig machen. Aus diesen Hochbehältern wird das Fördergut mit Hilfe entsprechender Verschlußeinrichtungen und Ladeschurren abgezapft. Die Verschlüsse werden für lockere und kleinstückige Materialien, wie Sand, Kies, Kohle u. dgl. meistens von Hand bewegt. Bei großstückigem Ladegut, wie z.B. Erz, Kalkstein u. dgl. verwendet man für die Bewegung der Verschlüsse in neuerer Zeit meistens Elektromotoren, wenn die Umschlagmenge nur irgend die Aufwendung der größeren Anlagekosten rechtfertigt.

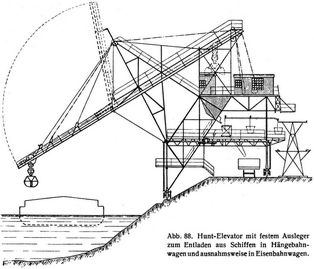

Krane. Für das Beladen der Eisenbahnwagen vom Schiff aus werden in der Regel Drehkrane verwendet. Ausnahmsweise verwendet man Ausladevorrichtungen, wie z.B. in Abb. 88 in Gestalt eines Elevators dargestellt, bei dem die Last durch eine Winde senkrecht bis zum Ausleger gehoben, dann auf diesem mit der Lastkatze verfahren und hinten entladen wird. Solche und ähnliche Ausladevorrichtungen bedingen, daß die Eisenbahnwagen bis unter den Kran verschoben werden. Da dies nicht immer in der Zeitfolge durchgeführt werden kann, wie es das Entladen erfordert, wird ein Füllrumpf als Ausgleichsbehälter angeordnet. Wenn das Fördergut in kleinen Wagen, Abteilbahnwagen (Hunten) u. dgl., weiterbefördert werden soll, so braucht man einen solchen Ausgleichsbehälter auch beim Drehkran. In solchen Fällen ist die Ausladevorrichtung mit festem Ausleger, weil einfacher und leistungsfähiger, vorzuziehen. Das Beladen der großen Eisenbahnwagen kann man aber mit dem Drehkran ohne Zwischenbehälter ausführen. Dabei können dann mit dem drehbaren Ausleger mehrere Wagen beladen werden, ohne daß ein Verschieben der Wagen erforderlich ist.

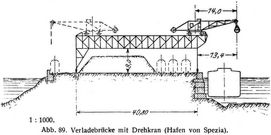

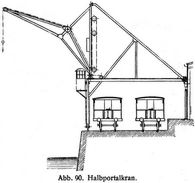

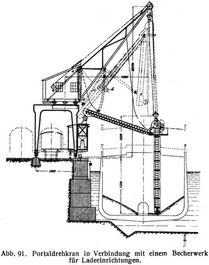

Dieser Vorteil kann dadurch vergrößert werden, daß der ganze Kran längs des Kais fahrbar eingerichtet wird. In der einfachsten Form fährt der auf einem einfachen Unterwagen aufgebaute Drehkran auf einem Eisenbahngleis am Kai entlang. Bei dieser Kranbauart kann das eine Gleis dicht am Kai für den Bahnverkehr nicht ausgenutzt werden. Man führt daher die Drehkräne mit schrägem Unterbau aus, wenn man schräge Böschungen am Hafen verwenden will, oder man stützt den Drehkran durch ein portalartiges Gerüst. Die letztere Ausführungsform wird im allgemeinen bevorzugt, da der auf der schrägen Böschung laufende Kran nur wenige Eisenbahngleise bestreichen kann, wenn die Ausladung nicht zu groß werden soll, und da der durch die schräge Böschung bedingte Platzverbrauch in der Regel die größeren Kosten einer senkrechten Kaimauer aufwiegt. Die Drehkrane werden als Vollportalkrane ausgebildet, wie in Abb. 91 für eine größere Hafenanlage angegeben oder auch als Halbportalkrane (Abb. 90), indem die hintere Stütze des Portals nicht durch eine ebenerdige Schiene, sondern durch eine an den Kaischuppen hochgelegene Schiene gestützt wird. Bei ausgedehnteren Ladeplätzen wird der Kran nicht fest auf dem Portal angeordnet, sondern auf Schienen in der Richtung senkrecht zum Kai fahrbar, wie in Abb. 89 dargestellt.

Die beschriebenen Krane für den Umschlag zwischen Schiff und Bahn sind sowohl für Stückgut geeignet als auch für Massengut. Das Stückgut wird mit Ketten oder Seilen einfach an dem Haken befestigt; das Massengut wird mittels Kübel entladen, die von Hand gefüllt werden oder mittels Selbstgreifer, deren Bauart unter »Bagger« beschrieben ist.

Feinkörniges Gut, insbesondere Getreide, wird vielfach mittels Becherwerken entladen. Diese werden meistens selbständig für sich, fest oder fahrbar, ausgeführt. Mitunter werden sie aber auch mit dem Drehkran verbunden, wie in Abb. 91 dargestellt.

Das Becherwerk besteht aus einem mit Bechern besetzten, umlaufenden Gurt. Bei der dargestellten Ausführungsform schöpft es das Getreide selbsttätig aus dem Schiff und entladet es in eine Schnecke, die mit dem drehbaren Stützausleger des Becherwerkes verbunden ist. Die Schnecke entladet das Getreide in eine automatische Wiege- und Abzapfvorrichtung; die Säcke werden über eine wegnehmbare Ladebühne in die bedeckten Eisenbahnwagen verladen.

Der Antrieb der Krane für den Umschlag zwischen Schiff und Bahn erfolgt meistens elektrisch; nur bei älteren Hafenanlagen findet sich noch Preßwasserbetrieb. Dampfbetrieb kommt da in Frage, wo nur wenige Krane gebraucht werden, die nicht von einer vorhandenen Zentrale Strom erhalten können. Handbetrieb wird nur selten in ganz untergeordneten Fällen verwendet, da die Leistungsfähigkeit des Kranes einen zu langen Aufenthalt der großen und teuren Schiffe bedingt.

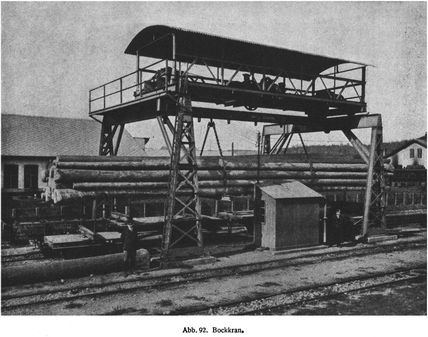

Für das Beladen der Eisenbahnwagen mit Stückgütern auf den verschiedenen Stationen werden entweder Drehkrane verwendet, die als Wandkrane mit den Lagerschuppen verbunden oder auch freistehend auf den Ladebühnen angeordnet sind, oder es gelangen feste oder fahrbare Bockkrane in Anwendung, die von Hand aus oder elektrisch betrieben werden. Die Bockkrane sind meistens fest, selten fahrbar angeordnet. In der Regel überspannen sie ein oder zwei Gleise; in besonderen Fällen wird das Portal mit größerer Spannweite ausgeführt, um neben den Eisenbahngleisen einen Lagerplatz bestreichen zu können, z.B. zum Ablagern von Holz u. dgl.

Ein Bockkran zum Verladen von Langholz, Kohle, Erz u.s.w. von schmalspurigen auf normalspurige Wagen ist in Abb. 92 abgebildet. Er besteht aus zwei Bockgerüsten und einer auf diesen fahrenden Kranbrücke, auf der sich eine elektrisch betriebene Hubwinde und ebenso betriebene Fahrwinde befindet. Die Hubwinde hebt und senkt mittels Drahtseilen einen langen Doppelträger, der zum Anhängen von Langholz oder anderweitigen Lasten mit vier Doppelhaken, zum Anhängen von Kübeln für Kohle, Erz od. dgl. mit vier Bolzen für die Kübelgehänge ausgestattet ist. Für beide Winden ist auch Handbetrieb vorgesehen.

Das in der Mitte der Kranbrücke befindliche Hubwindwerk besitzt zwei je links und rechts geschnittene Windenseiltrommeln; an beiden Enden der Kranbrücke sowie des langen Doppelträgers sind zwei Seilumlenkrollen gelagert. Von jeder Windenseiltrommel führt nur ein Seil, u.zw. vom links geschnittenen Teil über die Umlenkrolle am Kranbrückenende herab zur Rolle des Doppelträgers, hoch zur Umlenkrolle der Kranbrücke und schließlich zum rechtsgeschnittenen Teil der Seiltrommel. Durch diese Anordnung ist jedes Ende des Doppelträgers von vier Seilen getragen und es erfolgt ein Ausgleich bei verschiedenen Seildehnungen. Die zulässige Höchstbelastung beträgt für einen Doppelhaken 12∙5 t, für zwei bis vier Doppelhaken 20 t. Das Hubwindwerk wird durch einen Senkbremskontroller betätigt, der die sinkende Last durch Strom bremst und damit die Senkgeschwindigkeit regelt. Außerdem ist eine durch ein Gewicht selbsttätig wirkende Bandbremse eingebaut, die durch einen Bremselektromagnet gelüftet wird, wenn der Motor Strom erhält.

Für den Handbetrieb ist eine Lastlamellenbremse vorhanden, die die Last in jeder Lage festhält. Beim Handbetrieb muß die beim elektrischen Betrieb durch den Elektromotor gelüftete Bandbremse durch Aufheben des Gewichts dauernd gelüftet sein.

Das Fahrwindwerk besteht aus dem Fahrmotor, der eine Transmissionswelle antreibt. Deren zwei an ihren Enden aufgekeilte Trieblinge greifen in die mit den Stahlgußlaufrollen fest verbundenen Zahnkränze ein. In das Fahrwindwerk ist ebenfalls eine durch Gewicht wirkende und mit Elektromagnet gelüftete Bandbremse eingebaut, die ein rasches Stillsetzen der Fahrbewegung gestattet. Bei stromlosem Elektromagnet ist die Fahrwinde abgebremst. Auch hier muß für den Handbetrieb die Bandbremse gelüftet bleiben.

Beim Heben der Höchstlast von 20 t mit der größten Hebegeschwindigkeit von 1∙7 m in der Minute leistet der Hubmotor 12∙5 PS.

Bei einer Fahrgeschwindigkeit der Kranbrücke von 12∙5 m in der Minute leistet der Fahrmotor 3∙4 PS.

Die beschriebenen Krane können sowohl zum Beladen der Eisenbahnwagen als zum Entladen derselben benutzt werden. Die einfachen Drehkrane und Bockkrane der Eisenbahnstationen werden aber nur für Stückgüter verwendet, da das Umladen der Massengüter durch Überschaufeln von Hand aus in die Fuhrwerke oder auf den Lagerplatz billiger geschehen kann. Für das Heranbringen der Gepäckstücke in den Bahnstationen sind auf allen größeren Bahnhöfen Aufzüge vorhanden (s.d.).

Die beschriebenen Krane zum Umschlag zwischen Schiff und Bahn werden ebenfalls in der Hauptsache für Stückgutentladung nach beiden Richtungen, sowohl vom Schiff auf die Eisenbahn, als von der Eisenbahn ins Schiff verwendet. Für das Verladen von Massengut kommen sie im wesentlichen nur für den Transport vom Schiff in die Eisenbahnwagen in Frage. Für das Überladen der Massengüter von der Bahn ins Schiff werden sie in der Regel nur für vorübergehende Arbeiten angewendet, wenn nicht große Mengen zu verladen sind.

In diesem Fall wird das Ladegut entweder von Hand in Kübel geladen, die mit dem Kran ins Schiff entleert werden oder es wird mittels Greifer vom Wagen aufgenommen und ins Schiff entladen. Die letztere Arbeitsweise kommt selten vor, da sie im Verhältnis zu den Anlagekosten teuer und wenig leistungsfähig ist. Sie wird in der Regel nur zum Entladen der Eisenbahnwagen auf Lagerplätze angewendet, wo ein Kran ohnehin erforderlich ist, um das Ladegut vom Platz wieder aufzunehmen und wo eine große Leistungsfähigkeit nicht verlangt wird, wie sie beim Beladen der Schiffe mit Rücksicht auf deren große Kosten gefordert werden muß. Die hierfür verwendeten Greifer sind in Bd. I und II unter »Bagger« und »Bekohlungsanlagen« beschrieben.

Eine Krananordnung zum Beladen eines offenen und eines bedeckten Lagerplatzes ist in Abb. 93 angegeben. Der Greifer dient zum Entladen der Eisenbahnwagen auf den Lagerhaufen oder unmittelbar in einen auf einer Hochbahn fahrbaren Wagen oder zur Entnahme des Ladegutes vom Lager und Verladen desselben in den Hochbahnwagen.

Die Greiferentladung kann zweckmäßig sein bei nicht zu großen Entlademengen, wenn das Ladegut, wie in Abb. 93 angegeben, auf einen größeren Platz verteilt werden muß.

Die Arbeitslöhne für das Entladen der Massengüter, insbesondere Kohle und Erz, kann man bei größeren Mengen, bei denen die Arbeiter ständig in Akkord beschäftigt werden können, für einen D. W. = 10 t etwa wie folgt annehmen:

1. Herausstoßen des Ladegutes aus den geöffneten Seitentüren und Endwänden der auf einer Hochbahn oder über einem Erdfüllrumpf stehenden Eisenbahnwagen rd. 0∙80 M/10 t.

2. Entladen vom Eisenbahnwagen in Kübel neben den Wagen rd. 1∙20 M/10 t.

3. Überladen von Eisenbahnwagen in Fuhrwerkswagen oder Eisenbahnwagen rd. 1∙50 M/10 t.

4. Überladen von Eisenbahnwagen auf Lagerplätze bis zu 20–30 m Breitenausdehnung oder in Seeschiffe einschließlich Heben des Ladegutes rd. 2 M/10 t.

Die Löhne für das Überladen in Flußschiffe richten sich nach der gegenseitigen Höhenlage und Entfernung von Wagen und Flußschiff und können im Mittel wohl denen der Seeschiffe gleich gesetzt werden, sie steigen aber mitunter noch höher, wenn der Abstand zwischen Bahn und Flußschiff bei schrägen Böschungen sehr groß ist und die Flußschiffe unter Umständen mit ihrer Oberkante höher liegen als der Kai. So kostet das Überladen von der Bahn in die Flußschiffe im Hafen von Aussig, wo jährlich fast 2 Millionen t Kohle übergeladen werden, 3∙6 K/10 t. Die Kohle wird dort von Hand in Schiebkarren entladen und über Laufbretter ins Schiff befördert.

Die hier angeführten Kosten enthalten nur die Löhne für reinen Handbetrieb. In den Verladetarifen der Hafenanlagen müssen natürlich auch die Anlagekosten für den Hafen und die maschinellen Einrichtungen berücksichtigt werden. Die Verladekosten sind in verschiedenen Häfen sehr verschieden, schließen auch oft die Stellung der Hilfsarbeiter nicht mit ein. Als Mittelwert für die Gesamtverladekosten einschließlich Stellung der Hilfsarbeiter ergeben sich für eine größere Zahl von Häfen etwa folgende Sätze:

a) Verladen von Massengut (Kohle, Erz u. dgl.) vom Schiff in Eisenbahnwagen mit Kübel 7 M/10 t.

b) Dieselbe Arbeit mit Greifer 4∙50 M/10 t.

c) Verladen von lose ankommendem Getreide vom Schiff in Eisenbahnwagen einschließlich Sacken ohne Wiegen 5∙50 M/10 t und mit Wiegen 8∙50 M/10 t.

d) Verladen von lose ankommendem Getreide vom Schiff lose in Eisenbahnwagen ohne Wiegen 4∙50 M für 10 t und mit Wiegen 7 M/10 t.

e) Verladen von Stückgütern unter 2 t Einzelgewicht vom Schiff in Eisenbahnwagen ohne An- und Abhängen im Schiff in Seehäfen 8∙50 M/10 t, in Binnenhäfen 8 M/10 t.

f) Verladen von schweren Stückgütern zu verschiedenen Preisen steigend mit dem Gewicht des Einzelstückes von 10 M/10 t für Einzelgewichte bis 3 t bis rd. 100 M/10 t für Einzelgewichte von 100 bis 150 t.

g) Verladen von Stückgütern unter 2 t von der Bahn ins Schiff ohne An- und Abhängen im Schiff 9 M/10 t in Seehäfen und 6∙50 M/10 t in Binnenhäfen.

h) Entladen von Massengut (Kohle und Erz) mit Kranen von Eisenbahnwagen ins Schiff ohne Hilfsarbeiter 5∙50 M/10 t in Seehäfen und 5 M/10 t in Binnenhäfen.

i) Verladen von Kohle mit Kippvorrichtungen 1∙50 M/10 t in Seehäfen (Emden) 0∙5–1∙8 M, im Mittel 1 M/10 t in Binnenhäfen.

Beim Verladen mittels Greifer auf einen Lagerhaufen, wie in Abb. 93 angedeutet, sind ein Maschinist für die Winde und zwei Arbeiter auf dem Wagen erforderlich, um den Greifer richtig zu setzen und den letzten Rest der Kohle zusammenzuschaufeln. Bei 30 m Förderlänge beträgt der Arbeitsverbrauch etwa 2∙5 KW/10 t gleich etwa 2∙5 Pf/10 t. Rechnet man für einen Maschinisten 50 Pf. Stundenlohn, für die beiden Arbeiter je 40 Pf. und 2 Pf/10 t für Schmier- und Putzmaterialien, so erhält man an Gesamtbetriebskosten 70 Pf./10 t. Die Betriebskosten sind also höher als das unmittelbare Entladen vom Eisenbahnwagen in tiefer liegende Gruben.

Verglichen mit 2 M/10 t Kosten für Handentladung auf einen Lagerplatz ergibt der Greiferbetrieb niedrigere Kosten gegenüber dem Handbetrieb von etwa 100 t/Tag an, wenn man die Kosten einer Verladebrücke mit 30.000 M. annimmt. Die Abschreibung dieser Anlagekosten soll im Mittel in 10 Jahren erfolgen, steigend bis auf 20 Jahre mit Abnahme der jährlichen Betriebsdauer und fallend bis auf 62/3 Jahre bei ständigem Tag- und Nachtbetrieb. Die Verzinsung ist mit 5% des jeweiligen Buchwertes angenommen. Unter diesen Verhältnissen ist das Wirtschaftlichkeitsdiagramm in Abb. 94 gegeben. Bezüglich der näheren Begründung über die Höhe der Abschreibung vgl. die Abhandlung in Ztschr. dt. Ing. 1909.

II. Kipper.

Bei größeren Mengen von Massengütern verwendet man zum Entladen von Eisenbahnwagen besondere Kipper, wenn die Bauart der Wagen und die vorliegenden örtlichen Verhältnisse dies ermöglichen.

Der einfachste Weg der Verladung wäre allerdings der, die Wagen mit solchen Klappen und Türen im Boden oder an den Seitenwänden auszuführen, daß das Ladegut nach Öffnen der Klappen oder Türen von selbst aus dem Wagen herausfällt (s. Schnellentladewagen, Selbstentladewagen). Die Selbstentlader sind aber teurer als die gewöhnlichen, offenen Güterwagen und daher nur zu verwenden, wenn der Transportweg so kurz ist, daß der Wagen infolge der schnelleren Entladung so viel schneller umlaufen kann, daß die größeren Anlagekosten sich verzinsen.

Im allgemeinen kann man annehmen, daß die Selbstentlader täglich mindestens einmal beladen und entladen werden müssen, wenn ihre Anschaffung sich lohnen soll. Das ist z.B. der Fall beim Güterverkehr innerhalb großer Werke oder zwischen Hüttenwerken und den dazu gehörigen Gruben bei geringer Entfernung zwischen beiden. Für den Staatsbahnbetrieb kommen Selbstentlader nur wenig in Betracht, auch schon aus dem Grunde, weil sie in geschlossenen Zügen verkehren müssen, damit der Vorteil des schnelleren Umlaufes ausgenutzt werden kann. Andernfalls werden sie durch das Verschieben auf den Bahnhöfen zu lange aufgehalten und können auch die Anschlußgleise der Werke nicht verlassen, bevor die gewöhnlichen Wagen entladen sind. Die Einführung der Selbstentlader wird ferner dadurch sehr erschwert, daß sie für den Stückgüterverkehr wegen ihrer besonderen Form nicht geeignet sind. Die sogenannten Schnellentlader, bei denen dieser letzte Übelstand vermieden werden sollte, haben sich ebenfalls keinen Eingang verschaffen können, weil bei ihnen die Entladung der Massengüter nicht vollständig mechanisch erfolgt und eine gewisse Nachhilfe von Hand erforderlich bleibt.

In besonderen Fällen hat man die Verladearbeit dadurch zu erleichtern gesucht, daß man abnehmbare Kästen auf Plattformwagen setzte, die mit einem Kran abgehoben und entladen werden können. Diese Verladeart wird z.B. von einigen westfälischen Gruben benutzt, die ihre Kohlen bis zu dem in geringer Entfernung liegenden Hafen befördern. Die Verladeart hat den großen Vorteil, daß der Kran die Behälter unmittelbar über dem Schiff entladen kann, daß also jede unnötige Fallhöhe und damit jede unnötige Zerstückelung der Kohle vermieden wird. Eine ähnliche Beförderung wird auch für Koks hin und wieder angewendet, indem die für die Hochofenbegichtung erforderlichen Trichterkübel von etwa 8 m3 Inhalt unmittelbar vor den Koksöfen gefüllt und mit Plattformwagen zu den in geringer Entfernung befindlichen Hüttenwerken befördert werden.

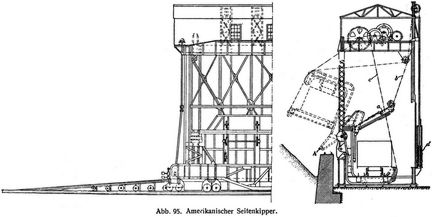

Will man die Beförderung der Massengüter in den normalen Güterwagen vornehmen, so bleibt nur das Entladen der Eisenbahnwagen mit Kipper als leistungsfähige und billige Entladeart übrig. Das Kippen kann nach der Seite oder nach den Enden des Wagens erfolgen. Die verbreitetsten Kipper sind die Stirnkipper, bei denen der Wagen in seiner Längenrichtung um 45–50° geneigt wird, so daß das Ladegut aus der geöffneten Stirnwand von selbst herausgleitet. Seitenkipper kommen nur da in Frage, wo die Wagen entweder ein vollständiges Umkippen nach der Seite ermöglichen, so daß das Ladegut aus der oberen Öffnung des Kastens herausfallen kann oder wo Stirnkipper nicht angewendet werden können, weil die Endwände nicht aufklappbar sind. Das vollständige Umkippen nach der Seite ist nur zulässig, wenn die Wagen sehr fest gebaut und wenn sie mit Starrschmierung ausgerüstet sind, weil sonst das Öl aus den Lagern herausläuft. Bei Fettschmierung ist aber der Fahrwiderstand größer. Diese Entladeart wird nur angewendet bei einigen englischen Wagen, die Eigentum der Verfrachter sind, und auf einigen amerikanischen Bahnen. Abb. 95 zeigt eine derartige amerikanische Kippvorrichtung.

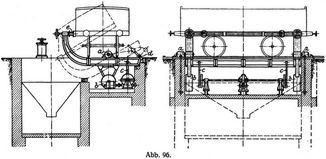

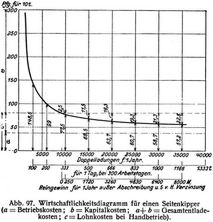

Bei Wagen mit Ölschmierung wird im allgemeinen nur eine seitliche Neigung von 30° als zulässig erachtet. Bei dieser Neigung gleitet die Kohle nur teilweise aus dem Wagen heraus. Das Entladen wird ferner meistens noch dadurch erschwert, daß die Türen nicht auf die ganze Länge des Wagens durchgehen. Die Entladung ist also unvollständig und erfordert noch einen beträchtlichen Aufwand an Handarbeit. Das ist um so schlimmer, als während der Ausführung dieser Handarbeit der Kipper ruhen muß und dadurch seine Leistung sehr herabgedrückt wird. Im allgemeinen kann man nur mit einer stündlichen Leistung von etwa 4–5 Wagen rechnen, entsprechend etwa 60 t/Stunde. Bei dieser Leistung sind in der Regel ein Maschinist und vier Arbeiter erforderlich. An Arbeitslöhnen sind daher 50 + 4∙40 = 210 Pf/Std. Oder 35 Pf/10 t zu zahlen. Dazu kommt an Arbeitsverbrauch für einen Kipper in der Anordnung nach Abb. 96 etwa 0∙15 KW/10 t gleich etwa 1∙5 Pf/10 t. Für Abschreibung, Schmier- und Putzstoffe 1 Pf/10 t gerechnet, ergibt an Gesamtbetriebskosten 37∙5 Pf/10 t. Nimmt man einschließlich Erdfüllrumpf bei einem Kipper nach Abb. 96 ein Anlagekapital von 40.000 M. an, so ergibt sich ein Wirtschaftlichkeitsdiagramm nach Abb. 97. Aus diesem ist ersichtlich, daß der Kipper bei ständiger Benutzung in 300 jährlichen Arbeitstagen erst bei einer Entlademenge von mehr als 300 t täglich dieselben Entladekosten ergibt, wie sie bei Handbetrieb zu zahlen sind, wenn man das Ladegut in einen Erdfüllrumpf abstürzt. Bei den Seitenkippern nach Abb. 96 sind die Vorteile im wesentlichen nur in der etwas größeren Unabhängigkeit von den Arbeitern zu sehen.

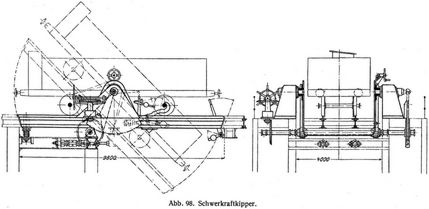

Wesentlich vollkommener sind die Stirnkipper. Bei ihnen wird jede Handarbeit beseitigt. Die hierfür erforderlichen Wagen mit aufklappbaren Endwänden sind in größerer Anzahl auf deutschen und holländischen Bahnen und auf denjenigen englischen Bahnen, die für den Verkehr mit den Häfen dienen, vorhanden. Die Stirnkipper werden je nach dem vorliegenden Zweck in sehr verschiedenen Bauarten ausgeführt. Die älteste und einfachste ist die der Schwerkraftkipper, Abb. 98, bei der der Wagen mit einer Plattform gekippt wird, die so an einem Zapfen aufgehängt ist, daß der Schwerpunkt bei beladenem Wagen vor dem Drehpunkt, bei leeren Wagen hinter demselben liegt. Die Haken zum Festhalten des Wagens werden verstellbar eingerichtet, um die eben angegebene Schwerpunktslage auch bei Wagen verschiedener Tragfähigkeit erreichen zu können. Wenn einmal ein Wagen nicht von selbst kippt, so hilft man durch ein Vorgelege von Hand nach. Während der Entladung wird der Wagen durch eine Bremse festgehalten, so daß die Plattform nicht vorzeitig wieder zurückschwingen kann.

Der Kipper erfordert an sich nur geringe Anschaffungskosten von etwa 20.000 M. und keine Antriebskraft. Die letztere spielt aber auch bei mechanisch angetriebenen Kippern nur eine sehr geringe Rolle gegenüber den übrigen Kosten, besonders den Kapitalunkosten durch Abschreibung und Verzinsung. Die Gesamtanlagekosten stellen sich bei den Schwerkraftkippern aber im allgemeinen ziemlich hoch, da in der Regel eine Grube von 9–10 m Tiefe erforderlich ist, die vielfach bis in das Grundwasser reicht und oft 40.000–50.000 M. an Anlagekosten erfordert.

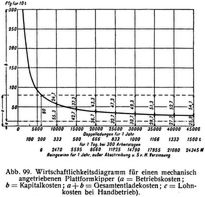

Meistens werden die Kipper mechanisch angetrieben. Man kann dann die Plattform so weit anheben, daß die Entladegrube um etwa 3 m weniger tief ausgeführt werden braucht. Die Gesamtanlagekosten werden dadurch wesentlich niedriger und auch die Gesamtentladekosten stellen sich niedriger als bei dem Schwerkraftkipper. In der Regel werden diese mechanisch angetriebenen Kipper so ausgeführt, daß die Plattform an einem Ende drehbar gelagert ist und um diese Drehachse gehoben wird. Jene Wagen, die in einer für den Kipper nicht geeigneten Lage stehen, müssen auf einer Drehscheibe gedreht werden. Wenn auch nur durchschnittlich jeder zehnte bis zwölfte Wagen gedreht werden muß, so sucht man dies doch in manchen Fällen zu vermeiden und lagert die Plattform so, daß sie nach beiden Seiten geneigt werden kann. Der Drehpunkt ist so angelegt, daß das untere Ende des Wagens während der Entladung möglichst an derselben Stelle bleibt, so daß der Erdfüllrumpf nur in geringer Länge ausgeführt zu werden braucht. In Abb. 99 ist das Wirtschaftlichkeitsdiagramm für einen solchen Kipper angegeben unter der Annahme von 50.000 M. Anschaffungskosten und einer Abschreibung und Verzinsung, wie bei Abb. 94 angegeben. Die Betriebskosten sind in folgenden Werten ermittelt. Bei 150 t stündlicher Leistung sind 4∙5 KW/Std. Stromverbrauch angenommen = 3 Pf/10 t Für Schmier- und Putzmaterial ist 1 Pf/10 t vorgesehen und für Bedienung ein Maschinist und zwei Hilfsarbeiter, entsprechend 50 + 2 × 40 = M. 1∙30 Stundenlohn oder 8∙66 Pf/10 t.

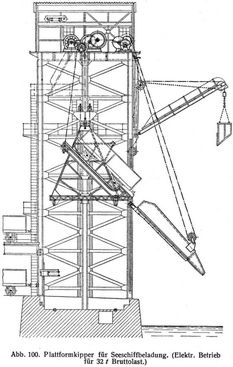

Zum Entladen der Eisenbahnwagen in Seeschiffe muß die Kohle im allgemeinen gehoben werden, da die Seeschiffe über Kaioberkante hinausragen. Die Entladehöhe muß außerdem verstellbar eingerichtet werden, damit bei verschiedener Höhenlage des Schiffes die Kohle möglichst wenig fällt. Abb. 100 zeigt einen derartigen Kipper für Seeschiffbeladung. Die Ladeschurre ist verstellbar und mit einer Klappe versehen, durch die sie vorübergehend abgeschlossen werden kann. Die Wagen werden zunächst in einem Fördergestell bis zur Entladehöhe gehoben und dann durch Neigen einer in dem Fördergestell befindlichen Plattform gekippt und entladen. Sie kommen vielfach auf einer Hochbahn an und laufen zu ebener Erde von dem Kipper ab, damit Anfahrt und Abfahrt der Wagen einander möglichst wenig hindern und eine große Leistung erzielt werden kann, die bei englischen Kippern bis zu 45 Wagen stündlich beträgt. Damit die Kohle beim Beginn der Schiffsentladung nicht zu hart auf den Boden aufschlägt, wird oft zunächst der Boden durch einen besonderen, mit dem Kipper verbundenen Kran mit einem senkbaren Ladegefäß mit Kohle bedeckt.

Diese besonders in England sehr verbreiteten Kipper wurden früher allgemein und werden noch jetzt vielfach hydraulisch angetrieben. In neuerer Zeit findet aber der elektrische Betrieb größere Verbreitung. Die Kipper werden meistens fest, mitunter fahrbar angeordnet, erfordern ziemlich hohe Anlagekosten und sind daher, wenn man die Verladekosten an sich betrachtet, nur bei größeren Verlademengen wirtschaftlich. Der Hauptvorteil liegt meistens in der Möglichkeit, die teueren Schiffe schnell abfertigen zu können.

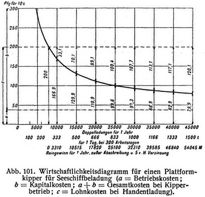

In Abb. 101 ist das Wirtschaftlichkeitsdiagramm für einen Kipper mit 150.000 M. Anlagekosten und 150 t Stundenleistung angegeben. Die Betriebskosten setzen sich zusammen aus 50 Pf. Stundenlohn für einen Maschinisten, 80 Pf. Stundenlohn für 2 Hilfsarbeiter, 2 Pf/10 t Kosten für Unterhaltung und 25 Pf/10 t Kosten für 2∙5 KW-Std/10 t Stromverbrauch. Die reinen Entladekosten können verglichen werden etwa mit 2 M. Kosten für Löhne bei Handentladung.

Mitunter hat man versucht, die Beschädigung der Kohle durch das Stürzen zu verringern, indem man die Wagen zuerst in besondere Behälter entlud, diese mit einem Drehkran oder Laufkran ins Schiff hinabsenkte und dort entleerte. Die Anordnung ist sowohl für Seeschiffe als für Flußschiffe ausgeführt worden, hat aber in neuerer Zeit keine weitere Nachahmung gefunden, da die Anlagekosten sehr hoch sind und die Schonung der Kohle nicht wesentlich besser ist als bei Benutzung einfacher Kipper. Wenn die Kohle auch weniger hoch fällt, so wird sie dafür zweimal umgeladen und leidet hierdurch auch ziemlich stark.

Größere Verbreitung haben für Flußschiffbeladung solche Kipper gefunden, bei denen die Kipperplattform so angeordnet ist, daß der Eisenbahnwagen dem Schiff vor Entladung etwas genähert wird und in verschiedener Höhenlage über dem Schiff entleert werden kann. Ein Beispiel einer solchen Kippanlage zeigt Abb. 102. Die Plattform wird durch einen Lenker gestützt, dessen vorderes Ende gehoben und gesenkt werden kann. Dabei wird die Plattform mit dem Eisenbahnwagen sowohl in der Richtung nach dem Wasser bewegt als auch gesenkt und kann sich den verschiedenen Wasserständen und Schiffshöhen ziemlich gut anpassen. Das vollständige Kippen der Plattform geschieht wieder in der gewöhnlichen Weise durch Drehen derselben um eine feste, mit dem Lenker verbundene Drehachse.

Diese Kipper erfordern höhere Anlagekosten als die Kipper mit fester Plattform. Die dadurch bedingten höheren Entladekosten werden aber im allgemeinen durch bessere Schonung der Kohle wieder ausgeglichen.

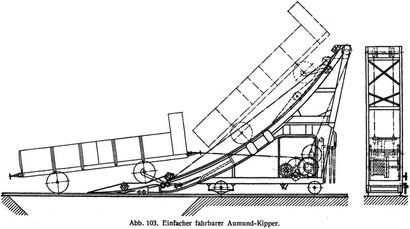

In neuerer Zeit ist eine Kipperform entstanden, die ein Verschieben des Kippers auf gewöhnlichen Eisengleisen ermöglicht und damit den Kipper für verschiedene Verhältnisse anpassungsfähiger macht. Die erste Ausführungsform dieser Kurvenkipper ist in Abb. 103 dargestellt. Der Wagen wird nicht mehr durch Drehen einer Plattform gekippt, sondern er wird auf eine gekrümmte Bahn hinaufgezogen und dadurch in die erforderliche geneigte Lage gebracht. Damit sich die vordere Achse des Wagens, die beim Hochziehen durch Haken gehalten wird, während des Aufziehens nicht dreht, wird der Eisenbahnwagen zunächst mit einem kleinen Spillseil bis auf einen Schleppwagen gezogen und dann mit diesem gekippt. Die mit dem Schleppwagen verbundenen Haken erfassen die Wagenachse von selbst, sobald die Hubketten oder Hubseile angezogen werden, und geben die Achse wieder frei, sobald der entleerte Wagen wieder unten angekommen ist. Der Wagen läuft dann von selbst vom Kipper ab, so daß das Rangieren der Eisenbahnwagen wenig Arbeit verursacht. Da alle Kräfte in dem Kippergestell sich aufheben, so kann der Kipper auf allen Eisenbahngleisen an beliebiger Stelle aufgestellt und verschoben werden. Der Kipper erfordert nur geringe Anlagekosten, da sein Gewicht nur etwa 17 t beträgt. Er kann aber nur das Ladegut in Gruben unterhalb der Schienen entladen.

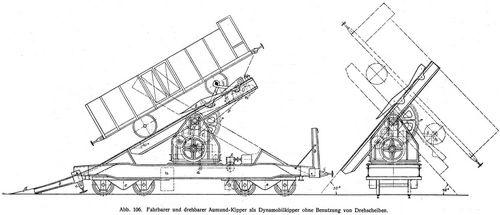

Wesentlich unabhängiger ist eine weitere Ausbildungsform dieses Kippers nach Abb. 104 und 106. Die Wagen werden in der eben beschriebenen Weise auf eine etwa 30° geneigte Plattform hinaufgezogen, während die Endklappen der Wagen geschlossen bleiben. Bei dieser Neigung fällt das Ladegut noch nicht aus dem Wagen heraus. Die obere Plattform wird dann nach der Seite gedreht und nun in eine Neigung von 45 bis 50° gebracht, nachdem vorher die Endklappe des Wagens geöffnet ist. Der Eisenbahnwagen wird also nach der Seite des Gleises entladen, u.zw. in solcher Höhe, daß das Ladegut neben dem Gleis Platz findet, ohne daß Gruben erforderlich sind. Nachdem die Plattform wieder in eine Neigung von 30° gebracht ist, wird sie um weitere 90° um eine senkrechte Drehachse gedreht; so daß der leere Wagen vom Kipper nach rückwärts ablaufen kann. Der Kipper kann sich in dieser Weise durch einen ganzen beladenen Zug hindurcharbeiten. Er kann sich die einzelnen beladenen Wagen auf der Vorderseite heranholen und sie leer nach der Rückseite ablaufen lassen. Zur Bedienung ist daher nur 1 Maschinist und 1 Hilfsarbeiter erforderlich bei einer stündlichen Leistung von 8 bis zu 15 Wagen. Der Kipper kann, nachdem die Auflaufschienen hochgeklappt sind, in einen Zug eingestellt und beliebig von einem Ort zum andern befördert werden. Der Strom kann dem Kipper durch eine elektrische Leitung zugeführt oder im Kipper selbst durch einen Maschinensatz von Benzinmotor und Dynamomaschine erzeugt werden. Das Ladegut kann mit dem Kipper sogar über eine etwa 1∙8 m hohe Wand hinweggeschüttet werden, wie es z.B. für Lokomotivkohle in der Regel erforderlich ist und wie in Abb. 104 dargestellt ist.

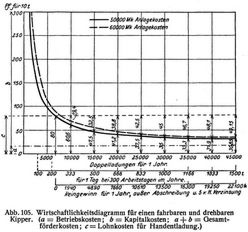

Abb. 105 zeigt das Wirtschaftlichkeitsdiagramm für einen derartigen Kipper bei 50.000 M. Anlagekosten und 150 t Stundenleistung. Die Betriebskosten setzten sich zusammen aus 90 Pf. Stundenlohn für einen Maschinisten und einen Hilfsarbeiter, also 6 Pf/10 t, ferner aus 9 Pf/10 t Stromkosten und 2 Pf/10 t Unterhaltungskosten. Zu dem Wirtschaftlichkeitsdiagramm ist zu bemerken, daß die für den Vergleich mit 80 Pf/10 t angegebenen Handentladekosten eigentlich höher, etwa mit 1∙20 M/10 t hätten angegeben werden können, da der Kipper das Ladegut auf einen Haufen schüttet und nicht in einen Erdfüllrumpf, auf welchen Fall sich die 80 Pf. Entladekosten beziehen. Punktiert ist in dem Diagramm die Wirtschaftlichkeitskurve für einen Dynamobilkipper eingetragen, der mit eigener Stromerzeugungsanlage, bestehend aus Benzinmotor mit Dynamomaschine, ausgerüstet ist und etwa 10.000 M. mehr Anlagekosten erfordert.

Der beschriebene Kipper nach Abb. 103 ist nur noch insofern abhängig, als die mit Bremshäuschen versehenen Wagen, die eine für den Kipper nicht geeignete Stellung haben, auf einer besonderen Drehscheibe gedreht werden müssen. In neuester Zeit ist auch diese Abhängigkeit beseitigt, indem die Plattform, wie in Abb. 106 angegeben, so eingerichtet ist, daß sie bei ungeeigneter Stellung der Bremswagen zunächst um eine wagrechte Achse gekippt werden kann, so daß das aufklappbare Ende des Wagens nach unten gerichtet wird. Dann erfolgt das Entladen des Wagens in derselben Weise wie eben beschrieben.

Außer diesen verschiedenartigen Kippeinrichtungen kommen noch besondere Krananlagen für den Eisenbahnbetrieb in Betracht. Vgl. diesbezüglich die Artikel: Fördermittel und Hebevorrichtungen.

Aumund.

http://www.zeno.org/Roell-1912. 1912–1923.