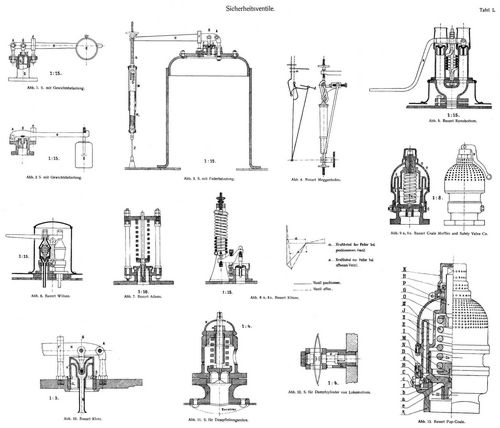

- Sicherheitsventile

Sicherheitsventile (safety valves; soupapes de sûreté; valvole di sicurezza), Vorrichtungen an innerem Flüssigkeitsdruck ausgesetzten Gefäßen (Kessel, Dampfzylinder, Reservoire, Rohrleitungen) zur selbsttätigen Herstellung eines teilweisen Ausströmens der gespannten Flüssigkeit bei Erreichung eines Druckes von bestimmter Größe, um dadurch den Eintritt dieses Spannungszustands in sichtbarer und hörbarer Weise anzuzeigen und eine Überschreitung des höchsten erlaubten Druckes entweder ganz auszuschließen oder mindestens die Druckzunahme möglichst zu verzögern.

Die an Dampfkesseln angebrachten einfachen S. entsprechen (wenige schwerfällige und umständliche Bauarten ausgenommen) nur der Bedingung, die Überschreitung des höchsten erlaubten Druckes anzuzeigen, hindern aber nicht, daß trotz des Entströmens von Dampf der Druck immer mehr zunimmt. Sie sind daher nicht eigentliche Sicherheits-, sondern nur Warnungsvorrichtungen. Da es noch kein in bezug auf bauliche Durchführung und stets sichere Wirksamkeit vollständig einwandfreies S. gibt, das eine Druckerhöhung verhindert, da ferner das zu diesem Zweck notwendige rasche Freimachen großer Ausströmquerschnitte ein so starkes Mitreißen von Kesselwasser bewirken würde, daß anderweitige, ernste Übelstände eintreten könnten, wird in den neueren Gesetzen die Größe (Durchmesser) der S. im Verhältnis zur Größe (Heizfläche) des Kessels nicht vorgeschrieben, sondern dem Erbauer des Kessels vollständig überlassen; die heute zu Recht bestehenden Vorschriften beziehen sich daher nur mehr auf Anzahl und Belastungsart der S.

Nicht gesetzlich vorgeschrieben ist die Anbringung von S. an Gefäßen, die mit Druckwasser gefüllt sind, da das Bersten derartiger Gefäße nicht unbedingt mit Lebensgefahr für die in der Nähe beschäftigten Personen verbunden ist.

Bauart der S. In der einfachsten Form besteht das S. aus einer Platte (Ventil oder Ventilkegel), die derart belastet ist, daß sie von einer Öffnung im Kessel (Ventilsitz) durch den Flüssigkeitsdruck erst dann abgehoben wird, wenn dieser Druck eine bestimmte Größe erreicht hat. Gegen Herabfallen und vollständiges Wegschleudern des Ventils sind entsprechende Führungen und Hubbegrenzungen angebracht.

Die Belastung des Ventils erfolgt durch Gewichte oder durch Federn. Wegen der Größe des notwendigen Gewichts (bei kleinen Ventilen schon einige hundert Kilogramm) wird das Ventil in der Regel nicht unmittelbar beschwert, sondern vermittels eines Hebels, an dessen äußerstem Ende ein Gewicht angebracht ist. Die Größe dieses Gewichts ist abhängig von der Wahl des Hebelverhältnisses (s. Taf. I, Abb. 1 u. 2).

Bei Lokomotiven und in gesetzlich beschränktem Maß auch bei Lokomobilen wird die Belastung der Ventile nicht durch Gewichte, sondern durch Spiralfedern bewirkt.

Zweck dieser Anordnung ist die Verminderung des Gesamtgewichts der Anlage und Schonung der Ventilsitze, da die beim Lauf der Lokomotive eintretenden Erschütterungen bei Anwendung von Gewichtsbelastung ein vom Dampfdruck unabhängiges Öffnen und darauf folgendes stoßartiges Schließen der Ventile zur Folge haben.

Die in Taf. I, Abb. 3 u. 4 gezeichnete Belastungsvorrichtung heißt Federwage oder Springbalance; sie besteht aus einer Spiralfeder, die in den übereinander verschiebbaren Messinghülsen befestigt ist, aus einer Schraubenspindel und einem Griffrad.

In manchen Fällen (s. Bauart Ramsbottom, Taf. I, Abb. 5, Wilson, Abb. 6, und Adams, Abb. 7) erfolgt die Belastung des S. unmittelbar durch eine starke Spiralfeder, eine Ausführung, die in Deutschland, England, Italien, Frankreich und in der Schweiz große Verbreitung gefunden hat.

Als ein theoretischer, in der Praxis jedoch nicht fühlbarer Nachteil der unmittelbaren Federbelastung und der Belastung durch Federwagen ist anzuführen, daß der Druck, den die Feder und die Federwage auf das Ventil ausüben, nicht unveränderlich ist (wie dies bei dem Druck eines Gewichts der Fall ist), sondern in dem Maß zunimmt, als das Ventil gehoben wird.

Um diesen allerdings unbedeutenden Übelstand zu beheben, wurden verschiedene Anordnungen ersonnen, von denen die Ausführungen Meggenhofen (Taf. I, Abb. 4) und Kitson (Taf. I, Abb. 8 u. 8a) weitere Verbreitung gefunden haben.

Das Bestreben, das S. nicht allein als Warnungs-, sondern auch als wirkliche Sicherheitsvorrichtung auszubilden, führte sowohl zum Bau von ganz geschlossenen Ventilen, bei denen der ausströmende Dampf keine Rückwirkung auf das einmal gehobene Ventil ausübt, als auch zur Herstellung von Ventilen, bei denen der ausströmende Dampf von dem Dampf getrennt ist, durch den das Ventil gehoben wird.

Als Beispiel der ersten Ausführungsarten möge das S. der Coale Muffler and Safety Valve Co. (Taf. I, Abb. 9 u. 9 a) dienen und als Beispiel der zweiten Art die früher in Österreich sehr verbreiteten S. nach Bauart Klotz (Taf. I, Abb. 10).

Beschreibung einzelner Bauarten.

In Taf. I, Abb. 1 ist ein einfaches S. mit Gewichtsbelastung dargestellt, wie solche als »Marktware« von Armaturfabrikanten ausgeführt werden. G ist ein Gehäuse aus Gußeisen, aufgeschraubt auf dem Dampfdom (s. Dampfkessel).

G1 ist der aus Metall (Bronze) angefertigte Ventilsitz, der in das Gehäuse G eingepreßt ist, V das Ventil, A Fixpunkt des Hebels M, B Druckstift, F Führung für den Hebel und C das Belastungsgewicht.

Um die Reibung, die in den Bolzengelenken A und B eintritt, möglichst zu verringern, werden an Stelle von Bolzen oft gehärtete Schneiden angewendet; s. Taf. I, Abb. 2 (die Buchstaben haben dieselbe Bedeutung wie in Abb. 1).

Bei Lokomotiven werden die S. mit Federwagenbelastung im allgemeinen nach der in Taf. I, Abb. 3 gezeichneten Form ausgeführt. Die Ventilsitze bestehen entweder mit dem flachen Untersatz aus einem Stück (Taf. I, Abb. 3) oder sie haben keinen besonderen Untersatz und sind unmittelbar in den Domdeckel eingepreßt.

Damit die gehärtete Spitze des Druckstifts B nicht eine Vertiefung im Ventil V bilde, ist ein Stahlkörper U im Ventil eingelegt.

Die in Taf. I, Abb. 3 gezeichnete Federwage oder Springbalance ist mit einer Spiralfeder 5 versehen.

Oft werden deren 2 (eine stärkere äußere und eine schwächere innere), in manchen Fällen (Bauart Teudloff) auch 6 Stück gleich starke Spiralfedern angewendet.

M und M1 sind die Metallhülsen, von denen die untere mit dem Kessel durch das Zwischenstück Z und Bolzen, die obere durch eine mit Schraubengewinde versehene Spindel vermittels des Griffrads (eigentlich eine Mutter) und Unterlagsplatte p mit dem Ventilhebel verbunden ist.

Die innere Metallhülse M1 trägt meist eine Teilung (ganze und halbe Atmosphären). Die Feder oder das Federsystem soll derart bemessen sein, daß die einer Atmosphäre Dampfdruck entsprechende Verlängerung der Feder mindestens 15–20 mm beträgt, damit beim Abblasen der Druck auf das Ventil möglichst unverändert bleibe.

Um eine willkürliche Mehrbelastung des Ventils durch stärkeres Anziehen der Springbalance unmöglich zu machen, ist zwischen Ventilhebel und äußerer Messinghülse ein Kupferrohr oder Messingrohr h auf die Schraubenspindel aufgesteckt; diese Hülse trägt, um eine Verkürzung durch Abfeilen leicht bemerkbar zu machen, auf der oberen und unteren Fläche irgend einen Stempel, oder auf der Außenseite eingeschlagen die Länge der Hülse in mm.

Bei den Springbalancen von Meggenhofen (Taf. I, Abb. 4) ist die Schraubenspindel nicht unmittelbar mit der äußeren Metallhülse bzw. Feder verbunden; es ist ein Hebel werk eingeschaltet, durch das die beim Abblasen eintretende Mehrspannung der Feder an einem kürzeren Hebelarm auf den Ventilhebel wirkt, wodurch für alle Stellungen des Ventilhebels gleiche Druckmomente in bezug auf das Ventil erreicht werden.

In der schematisch gezeichneten Nebenfigur bedeutet a die bei Öffnen des Ventils eintretende Verkürzung des Ventilhebels. In ähnlicher Weise wird bei der Ausführung Kitson (Taf. I, Abb. 8 u. 8a) eine Druckerhöhung durch die Belastungsfeder auf das Ventil vermieden. Der Ventilhebel ist kurz, liegt mit Schneiden auf und ist derart in seinen Längen und in der gegenseitigen Lage der Drehpunkte ausgemittelt, daß ein »Heben« des Ventils ein Verkürzen des Armes, an dem die starke Spiralfeder angreift, zur Folge hat.

Ein Ventil Bauart Ramsbottom mit unmittelbarer Federbelastung ist in Taf. I, Abb. 5 gezeichnet.

Eine starke Spiralfeder wirkt auf den Hebel H, der auf das vordere Ventil vermittels Druckstifts, auf das rückwärtige Ventil vermittels einer angeschweißten Nase drückt; der Ventilhebel H ist in das Führerhaus hinein verlängert, damit der Führer durch Heben oder Drücken am Hebel irgend eines der Ventile lüften kann. Eine Mehrbelastung des Ventils durch Heben oder Drücken am Hebel ist durch die Bauart des S. ausgeschlossen.

Um die durch das längere Hebelende auf das rückwärtige Ventil ausgeübte geringfügige Mehrbelastung auszugleichen, trägt der Hebel H in manchen Ausführungen »vorne« ein kleines Gegengewicht.

In ähnlicher Weise sind S. ausgeführt, die auf Dampfleitungsrohren, z.B. Receivern von Verbundlokomotiven angebracht sind (Taf. I, Abb. 11). Die Feder, die das Ventil unmittelbar belastet, ist in einem Gehäuse eingeschlossen und kann nach Abschrauben der Kappe K mit dem Sechskant m nach Bedarf angezogen oder nachgelassen werden. Um ein unbefugtes Verändern des Druckes unmöglich zu machen, ist die Ventilspindel mit der Kappe K durch eine Plombe verbunden.

An den Dampfzylindern von Lokomotiven werden auch S. angebracht, insbesondere dann, wenn die Lokomotiven mit Gegendampfbremse (Le Chatelier) versehen sind. Diese Ventile (Taf. I, Abb. 12, einfache Tellerventile durch 2 Blattfedern belastet) sind auch geeignet, ein Brechen der Zylinderdeckel und Zylinder infolge von mitgerissenem Wasser wirksam zu verhindern.

Alle bisher beschriebenen S. zeigen eine Drucküberschreitung an, hindern aber nicht eine Zunahme des Druckes.

Nach angestellten Versuchen heben sich selbst die größten Ventile nur um etwa 1 bis 11/2 mm. Die freie Ausströmöffnung beträgt daher weit weniger als der Ventilquerschnitt. Die Hubhöhe müßte, um dem Ventilquerschnitt gleich zu sein, 1/4 des Ventildurchmessers betragen (bei einem Ventil von 100 mm Durchmesser, wie es bei Lokomotiven meist angewendet wird, 25 mm). Wenn auch nach den praktischen Versuchen und theoretischen Untersuchungen diese große Hubhöhe für die nach den üblichen Abmessungen ausgeführten Ventile nicht notwendig ist, um den überschüssigen Dampf vollständig abzuführen, müßten doch, um diesen Zweck zu erreichen, bei gewöhnlichen einfachen Ventilen die Durchmesser etwa 3–4 mal größer sein.

Diese Erscheinung kann ihre Erklärung in dem Umstand finden, daß der ins Freie entweichende Dampf seine Spannung nicht plötzlich verliert; die Druckverminderung dürfte sich bei geöffnetem Ventil bis in dieses hinein erstrecken, und außerdem dürfte der ausströmende Dampf eine Rückwirkung (Druck) auf die Ventiloberseite ausüben. Tatsächlich geben die S., deren obere Fläche vom Sitz der Ausströmöffnung weit entfernt ist, eine größere Hubhöhe.

Fast vollständig sind die Einflüsse des ausströmenden Dampfes auf das Ventil bei der Konstruktion der Coale Muffler and Safety Valve Co. vermieden (Taf. I, Abb. 9 u. 9 a).

Das Ventil V greift mit einem hohen Ringansatz in einen Cylinder hinein, in dem sich die Druckfeder befindet; der ausströmende Dampf kann daher keinen oder doch nur einen unbedeutenden Druck auf die Ventiloberseite ausüben. Der ausströmende Dampf geht nicht sofort ins Freie; er durchströmt erst die Hohlräume G und E und gelangt dann durch die kleinen Öffnungen O in die Atmosphäre, wodurch das Geräusch des ausströmenden Dampfes wesentlich vermindert wird. Unmittelbar beim Ventilsitz hat der Dampf noch beinahe Kesselspannung, infolgedessen findet keine Druckverminderung unter dem Ventil statt.

Sorgsamste Instandhaltung vorausgesetzt, schließt das Ventil erst dann, wenn der Druck im Kessel eine bestimmte Verminderung erfahren hat; der Druckunterschied zwischen »Öffnen« und »Schließen« kann durch Heben oder Senken eines eingeschraubten zweiten Ventilsitzes C innerhalb bestimmter Grenzen geregelt werden.

Bezeichnet Di den inneren Ventildurchmesser, Da den äußeren wirksamen Durchmesser, p den Dampfdruck, unter dem das Ventil sich heben soll, px = p – a den Dampfdruck, unter dem das Ventil schließen soll, a den Unterschied zwischen Öffnungs- und Schließungsdruck, so bestehen folgende Gleichungen:

1)

Druck auf das Ventil im Augenblick des Öffnens

2)

Druck auf das geöffnete Ventil.

Infolge des größeren Drucks P1 auf das geöffnete Ventil bleibt es länger offenals ein Ventil mit nur einem Sitz; es kann sämtlicher überschüssiger Dampf entweichen.

Das Ventil schließt sich, wenn der Druck auf die Feder wieder P geworden ist; dann ist

3)

Aus Gleichung 1 und 3 folgt

mithin

Der eingeschraubte Ventilsitz C, der nach Entfernung der Schraube B mit Hilfe eines Domes nach links oder rechts gedreht, mithin um ein geringes Maß gesenkt oder gehoben werden kann, wird gewöhnlich derart eingestellt, daß das Ventil auf dem inneren Sitz noch nicht aufliegt, wenn auf dem äußeren Sitz dampfdichter Schluß stattfindet.

Infolge der absichtlich herbeigeführten Undichtheit am inneren Ventilsitz kommt für das Öffnen und den Schluß des Ventils nicht der Durchmesser Di in seiner wirklichen Größe in Betracht, sondern ein der Undichtheit entsprechend höherer Wert. Durch Heben und Senken des zweiten Ventilsitzes läßt sich der Druckunterschied a (verkehrt proportional dem Grad der Undichtheit) auf ein beliebiges Maß verringern. Bei amerikanischen Lokomotiven beträgt z.B. bei einem Kesseldruck von 180 Pfund f.d. Quadratzoll der Druck beim Schließen des Ventils 177 Pfund, mithin a = 3 Pfund.

Diese Ventile werden oft paarweise angewendet, derart, daß bei einem Ventil jede unbefugte Mehrbelastung der Feder vollkommen ausgeschlossen ist (Taf. I, Abb. 9), während das zweite Ventil (Taf. I, Abb. 9 a) derart eingerichtet ist, daß der Ventilkegel durch einen Hebel und Zug vom Führer aus gehoben werden kann.

Nach demselben Grundsatz, nur in Einzelteilen verschieden, sind die S. System Ashton Crossby, Star u.s.w. ausgeführt.

Bei den österreichischen Staatsbahnen sind die auf den gleichen Grundsätzen entworfenen Bauart Pop-Coale in Verwendung (Taf. I, Abb. 13).

Wirkungsweise. Erreicht die Dampfspannung das zu gestattende Höchstmaß, so wird das Ventil D vom Sitz f des Untersatzes A abgehoben, der ausströmende Dampf in der Spalte zwischen dem Ventil D und dem Zahnring B gedrosselt und hierbei durch nunmehr vergrößerte wirksame Ventilfläche ein weiteres Abheben herbeigeführt. Der Schluß des Ventils kann erst dann eintreten, wenn die Dampfspannung so weit gesunken ist, daß der Dampfdruck auf die vergrößerte Ventilfläche von der Feder überwunden wird.

Einstellen. Das Einstellen geschieht, solange (hierfür keine eigene Vorrichtung vorhanden), am montierten Ventil unter Dampfdruck. Das vollständig zusammengestellte Ventil wird bei abgenommener Kappe K und gelüfteter Gegenmutter H durch Niederdrehen der Federspannschraube G so belastet, daß es voraussichtlich unter der Wirkung der zulässigen Höchstdampfspannung nicht abbläst. Der Zahnring B wird unter Benutzung eines spitzigen Werkzeugs (Reißnadel) so lange nach abwärts geschraubt, bis man fühlt, daß er an dem Ventiluntersatz A anliegt. Nun wird die Dampfspannung im Kessel unter Anwendung eines verläßlichen Druckmessers bis zur höchsten erhöht. Mit Hilfe eines langgestielten Schlüssels wird sodann die Federspannschraube G erfaßt und so lange vorsichtig gelüftet, bis das Abblasen bei der Höchstdampfspannung erfolgt. Der Zahnring B wird während des Abblasens mittels eines langgestielten Werkzeugs durch sehr geringe Drehung von 1 : 1 Zahn eingestellt, bis das Ventil kräftig bläst und nach Druckabnahme von 0∙2–0∙3 Atm. unter der Höchstspannung plötzlich schließt. Ist die genaue Arbeitsweise durch mehrmaliges Steigen des Dampfdrucks bis zum Abblasen festgestellt, so wird die Gegenmutter H gut angezogen, um das Aufdrehen der Federspannschraube G und eine dadurch vielleicht eintretende Betriebsstörung zu verhüten, die Kappe K aufgestellt, wie auch der Zahnring B durch die Arretierungsschraube C gesichert und die Plombe bei P angebracht. Ventile ohne Plombe dürfen nicht in Betrieb genommen werden.

Größere Hubhöhe als die gewöhnlichen Platten- oder Tellerventile geben die früher in Österreich vielfach angewendeten S. Bauart »Klotz« (Taf. I, Abb. 10). Das eigentliche Ventil V ist topfartig gestaltet und wird durch Dampf gehoben, der durch ein Rohr R an einer Stelle im Kessel entnommen wird, die von der Ausströmöffnung weit entfernt ist. Der bei 5 ausströmende Dampf hat keine Hebearbeit zu leisten; die Ausströmöffnung liegt so weit von der Ventiloberfläche entfernt, daß eine Rückwirkung nicht in dem Maß eintreten kann wie bei gewöhnlichen Ventilen.

Ähnlich ausgeführt ist das S. Bauart »Wilson« (Taf. I, Abb. 6). Es ist im Wesen eine Verbindung der Bauart Klotz und Ramsbottom.

Das ganze Ventil ist in einem Blechgehäuse eingeschlossen und dadurch gegen unbefugtes Nachspannen gesichert.

Ein sehr einfaches, große Hubhöhe gebendes S. ist das S. von Adams (Taf. I, Abb. 7).

Das Ventil legt sich mit 2 Schneiden gegen den Ventilsitz; für das »Heben« ist der innere Durchmesser maßgebend. Einmal gehoben, drückt der Dampf – ähnlich den Ventilen der Coale Muffler and Safety valve Co. – auf eine größere Fläche, läßt daher das Ventil länger offen unter gleichzeitiger Vergrößerung der Hubhöhe. Die Belastung erfolgt unmittelbar durch eine starke Spiralfeder, die durch ein Querstück und 2 seitliche Schrauben niedergehalten wird. Zwischen Querstück und Ansätzen an den Schrauben sind Stellringe eingelegt zur Regelung der Federspannung. Anwendung findet dieses S. bei vielen französischen Bahnen (Est, Nord, Midi) und in neuerer Zeit auch in England.

S. dieser und ähnlicher Bauart sind, wenn nicht besondere Vorkehrungen zur Schalldämpfung getroffen werden, äußerst lästig für die Bahnhöfe, da sie sich mit schußartiger Detonation heben und den Dampf (infolge der großen Hubhöhe) mit starkem, scharfem Geräusch entweichen lassen.

Abgesehen von der Bauart Kitson, bei der der Ventilhebel eine gebrochene Linie darstellen muß, sollen die Stützpunkte A und B und der Angriffspunkt des Gewichts oder der Federwage in einer geraden Linie liegen. Um ein Ecken und Festklemmen des Ventils selbst zu verhindern, soll es sicher geführt sein (Führung durch Rippen, Taf. I, Abb. 5 u. 12, oder Führung durch einen Mittelzapfen, Abb. 3 u. 9), außerdem aber soll die Spitze des Druckstifts B womöglich in der Ebene oder unter der Ebene des Ventilsitzes auf das Ventil drücken. In der Hebelführung soll so viel Seitenspiel sein, daß ein seitliches Festklemmen nicht eintreten kann; nach obenhin soll die Führung ein Heben des Ventils um 3 mm gestatten.

Berechnung des Ventil-Belastungsgewichts (Taf. I, Abb. 1, 2, 3). Bezeichnet d den mittleren Ventildurchmesser in cm, gleich dem inneren Durchmesser Di vermehrt um die Sitzbreite, p den Dampfdruck in kg/cm2, G das Eigengewicht des Ventils in kg, g das Gewicht des Druckstifts in kg, h das nach statischen Gesetzen auf den Aufhängepunkt C überrechnete Gewicht des Ventilhebels, a den Abstand des Gelenks B vom Drehungspunkt A, b die ganze Hebellänge, so ergibt sich die Größe des Aufhängegewichts C in kg aus der Gleichung:

mit

Bei Anwendung einer Federwage ist die Stärke der Feder oder des Federsystems derart zu wählen, daß sie einem um mindestens 3 Atm. höheren Druck widerstehen kann als dem normalen Kesseldruck.

Die auf der inneren Hülse aufzutragende Teilung ist empirisch auszumitteln durch Anhängung von den einzelnen Dampfspannungen entsprechenden Gewichten, vermindert um das halbe Gewicht der Federwage.

Dem Ventilhebel sollen solche Abmessungen gegeben werden, daß selbst die bei der Wasserdruckprobe angehängten Belastungsgewichte keine größeren Beanspruchungen als etwa 3–4 kg/mm2 hervorrufen.

Gesetzliche und andere Vorschriften. Schlechte Bauart, mangelhafte Ausführung und sorglose Behandlung von Kesseln bergen derartige Gefahren für Leben und Gut in sich, daß in vielen Industriestaaten – Deutschland (Preußen), Österreich, Frankreich – bald nachdem die Anwendung der Dampfkraft eine größere Verbreitung gefunden hatte, Vorschriften über Größe, Anzahl und bauliche Durchführung der S. erlassen wurden, da nach dem damaligen Stand der Wissenschaft die S. als wirkliche Sicherheitsvorrichtungen angesehen wurden.

Nach der in Preußen bis zum Jahre 1861 bestandenen Verordnung mußte die Ventilöffnung mindestens 1/3000 der Heizfläche des Kessels betragen.

Eine in Österreich bis zum Jahre 1871 bestandene Verordnung bestimmte, daß jeder Kessel mit 2 S. versehen werden müsse, deren lichter Durchmesser d in Zollen, abhängig von der Heizfläche F in Wiener Quadratfuß und dem effektiven Dampfdruck n in Atmosphären, mindestens gleich sein soll:

Eine im Jahre 1843 in Frankreich erlassene Verordnung, aufgehoben mit 1. Mai 1880, bestimmte den Durchmesser der S. nach der Formel:

worin d Durchmesser des Ventils in cm, F Heizfläche in m2, m die absolute Dampfspannung bedeutet.

Aus früher angegebenen Gründen ist in den neueren Gesetzen die Größe der Ventile nicht mehr an bestimmte Formeln gebunden.

Die in Österreich heute bezüglich der S. geltenden Gesetze sind:

1. Verordnung des Handelsministeriums im Einverständnis mit dem Ministerium des Innern vom 1. Oktober 1875, RGB. Nr. 130, betreffend die Sicherheitsvorkehrungen gegen Dampfkesselexplosionen.

Der auf S. sich beziehende Teil des § 3 lautet:

An jedem Dampfkessel müssen folgende Armaturstücke vorhanden sein, für deren guten Zustand der Kesselbesitzer verantwortlich ist:

a) Wenigstens ein S., und wenn der Dampfkessel mehr als 2∙5 m2 Heizfläche hat, mindestens 2 S.

Ihre Belastung muß der Dampfspannung, für die der Kessel erprobt wurde, entsprechen und sie dürfen bei stationären Kesseln nur mit Gewichten in der Art belastet werden, daß bei mittelbarer Belastung das Gewicht am äußersten Angriffspunkt des Hebels wirkt. Bei anderen Dampfkesseln, die mit Federwagen versehen sind, muß die Maximalspannung der Feder der Maximalspannung des Dampfes entsprechend begrenzt und bei Lokomobilen wenigstens ein Ventil mit einem Gewicht belastet sein.

2. Erlaß des k.k. Handelsministeriums vom 1. Oktober 1875, Z. 25.021, enthaltend die Voll zugsvorschrift zu dem Gesetz vom 7. Juli 1871, betreffend die Erprobung und periodische Untersuchung der Dampfkessel, und zu der Verordnung vom 1. Oktober 1875, betreffend die Sicherheitsvorkehrungen gegen Dampfkesselexplosionen.

In diesem Erlaß ist der unter »Berechnung des Ventilbelastungsgewichts« allgemein dargestellte Vorgang ausführlich erörtert und durch Zahlenbeispiele belegt. Der Erlaß enthält weiters eine Anleitung, wie das auf das Hebelende C reduzierte Gewicht h des Ventilhebels H empirisch ermittelt wird.

Weitere Vorschriften über Anbringung von S. an Dampfpflugmaschinen, Straßenlokomotiven, Lokomobilen, Dampfkochapparaten u.s.w.s.: Thaa, Das Dampfkesselwesen in Österreich. Sammlung der auf diesen Gegenstand bezüglichen Gesetze, Verordnungen und Normalerlässe.

Nach der in Frankreich bestehenden Verordnung vom 1. Mai 1880 ist die französische Regierung von der Bestimmung der Größe des Durchmessers der S. abgegangen, indem sie statt jeder solchen Bestimmung im Art. VI. der betreffenden Verordnung an die Kesselkonstrukteure die Anforderung stellt, die Gesamtöffnung der beiden auf jedem Dampfkessel anzubringenden S., die auch auf mehrere Kessel verteilt werden dürfen, so groß zu machen, daß, wenn die Ventile nach Bedarf entlastet werden oder ihre Hubhöhe vergrößert wird, selbst bei fortgesetzter Feuerung die voraus bestimmte größte Spannung im Kessel nicht überschritten werde.

Die technischen Vereinbarungen über den Bau und die Betriebseinrichtungen der Haupt- und Nebeneisenbahnen des VDEV. bestimmen im § 91:

»Jede Lokomotive muß mit wenigstens 2 S. versehen sein, von welchen mindestens das eine so eingerichtet ist, daß seine Belastung nicht über das bestimmte Maß gesteigert werden kann.

Die S. sind so einzurichten, daß sie vom gespannten Dampf nicht weggeschleudert werden, können, wenn eine unbeabsichtigte Entlastung eintritt.

Die Sicherheitsventile müssen mindestens 3 mm Hubhöhe haben.«

Literatur: Burg, Über die Wirksamkeit der Sicherheitsventile bei Dampfkesseln. Sitzungsberichte der kais. Akademie der Wissenschaften, Bd. LXXX, II. Abt., Novemberheft, Jg. 1879; Über die Wirksamkeit der Sicherheitsventile bei Dampf kesseln (Vortrag), Wien 1880. – Heusinger, Hb. f. spez. E-T., Bd. III, Leipzig 1882, woselbst auch ein Verzeichnis über ältere Literatur. – Reiche, Anlage und Betrieb der Dampfkessel, Bd. II, Leipzig 1886 bis 1888. – American Railway Mester Mechanic's Association. Lokomotive Dictionary, New York 1909. – Maurice Domoulin, Traité Pratique de la Machine Locomotive, Tome IV, Paris 1898. – Das. Eisenbahnmaschinenwesen der Gegenwart, 2. Aufl., Wiesbaden 1903.

Gölsdorf †.

http://www.zeno.org/Roell-1912. 1912–1923.